«такси» для жби

Содержание:

- 2.6.Дополнительное оборудование кассетных полуприцепов-панелевозов для повышения сохранности перевозимых панелей

- 3.ТРАНСПОРТНАЯ ТЕХНОЛОГИЧНОСТЬ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

- Перспективы очевидны

- ПЕРЕВОЗКА АВТОТРАНСПОРТОМ

- 2.2. Требования к порядку проведения погрузочно-разгрузочных работ на кассетных панелевозах

- 2.1. Готовность панелей к перевозке.

- ПЕРЕВОЗКА СТЕНОВЫХ ПАНЕЛЕЙ ЖЕЛЕЗНОДОРОЖНЫМ ТРАНСПОРТОМ

- Faymonville: полувековой опыт проявляется в разработках

- Наши панелевозы

- Всемирно известные прицепы Flatliner от Langendorf

2.6.Дополнительное оборудование кассетных полуприцепов-панелевозов для повышения сохранности перевозимых панелей

2.6.1.

Для повышения сохранности перевозимых панелей высокой заводской готовности

кассетные полуприцепы-панелевозы должны быть оснащены:

— защитными фартуками спереди и

сбоку кассеты высотой не менее 1м от днища грузовой платформы;

— зажимным устройством,

исключающим боковое скольжение зажимных балок по поверхности панелей;

— системой разделителей панелей,

обеспечивающей разделение одномодульных и двухмодульных панелей по всей длине

кассеты;

— комплектом быстроубирающихся

опор для перевозки панелей с противодождевым зубом. Комплект должен быть

рассчитан на одновременную перевозку не менее 3-х панелей с противодождевым

зубом, расстояние между опорами по длине панелей не более 1200 мм;

— поперечными опорными

подкладками высотой не менее 30 мм с расстоянием между ними по длине кассеты не

более 1200 мм для опирания панелей внутренних и наружных стен, за исключением

панелей с противодождевым зубом.

2.6.2. Защитные фартуки

предназначены для предохранения от загрязнения перевозимых панелек. Выполняются

в виде брезентового полога или обшиваются металлическими листами передняя и

боковые фермы кассеты на высоте 1м от днища грузовой платформы.

2.6.3. Для повышения

эффективности систем зажима и сокращения времени погрузки-разгрузки

рекомендуется устанавливать на кассетных полуприцепах-панелевозах редукторы на

механических зажимных устройствах или гидравлический привод зажимного

устройства.

2.6.4. Зажимное устройство,

установленное на кассетных полуприцепах-панелевозах ЦП: ПП-1207 (УПП1207) ЦП:

ПП1909 и, выполнено по а.с. № 562453. Конструкция позволяет зажимать пакет

панелей без бокового скольжения зажимных балок по поверхности наружных в пакете

панелей, что обеспечивает сохранность наружнего офактуренного слоя.

В конструкции гидравлического

привода зажимных устройств использовано серийное оборудование. Привод может

быть применен на существующих кассетных панелевозах без их существенной

переделки .

2.6.5. В конструкции панелевоза

ЦП: ПП1909 применен двухступенчатый редуктор вместо винтовой пары, что

позволяет снизить усилия зажима пакета панелей и сократить время погрузки-разгрузки.

2.6.6. В конструкции кассетного

полу прицепа-панелевоза ЦП: ПП1207 (УПП1207) использована система разделителей,

находящихся в передней и задней, частях кассеты. Представляет из себя

откидывающиеся прокладки, имеющие возможность перемещаться вдоль штанги поперек

кассеты. В свою очередь поперечные штанги могут перемещаться вдоль кассеты, что

позволяет разделять панели с офактуренным слоем различной длины и толщины.

2.6.7. Для перевозки панелей с

несущим противодождевым зубом применяются откидные оперы с обрезиненной

поверхностью, которые крепятся к поперечным, балкам. Конструкция опор не

ограничивает универсальность грузовой платформы кассетных панелевозов.

2.6.8. Для перевозки панелей с

офактуренный слоем выполнен комплект разделителей. Разделители обшиты

резино-тканевыми профилями (поручнями эскалатора метро), показавшими себя

надежно в конструкциях прокладок.

3.ТРАНСПОРТНАЯ ТЕХНОЛОГИЧНОСТЬ СБОРНЫХ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

3.1.

При проектировании сборных железобетонных конструкций необходимо учитывать

помимо заводской, монтажной и эксплуатационной технологичностей, транспортную

технологичность конструкции. Показатели каждой из перечисленных

технологичностей существенно влияют на стоимость, трудо- и машиноемкость, сроки

изготовления и монтажа сборных конструкций, на технико-экономические показатели

возведения, зданий и сооружений.

3.2. Основными показателями

транспортной технологичности сборных строительных конструкций, определяющими

типы, типоразмеры и конструктивные схемы специализированных автотранспортных

средств, являются:

— габаритные размеры;

— масса;

— транспортное положение;

— расположение центра тяжести

конструкции;

— места и характер опирания и

крепления;

— восприимчивость к динамическим

нагрузкам;

— места строповок;

— особенности погрузки и

разгрузки конструкций.

Указанные параметры определяют

технологию перевозки сборных железобетонных конструкций, а также тип и

грузоподъемность спецавтотранспортных средств, конструкцию и размеры кузова

Рис. 1. Опирание панелей с противодождевым

выступом при перевозке.

Рис. 2 Перевозка панелей с выступами (подоконниками сливами и т.п.) с

использованием разделителей

Перспективы очевидны

Китайская компания Broad Sustainable Building (BSB) в 2011 г. за 360 часов «под ключ» построила 30-этажный отель. Конечно, столь высокие темпы строительства стали возможны благодаря тому, что все элементы этой «пятизвездочной» башни были изготовлены заранее на заводе по производству ЖБИ, входящем в BSB. Готовые к сборке железобетонные компоненты составили 93% от общего числа элементов здания.

Инновации – это то, что жизненно необходимо современной строительной индустрии. Всего 10 лет назад ситуация в строительном секторе была совсем иной. А сегодня застройщикам в условиях конкурентной борьбы необходимо оперативно реагировать на требования заказчиков, качественно строить и не забывать, что для привлечения покупателя нужно использовать и свободные планировки, интересные фасады, эркерные элементы, причем предлагать все эти «оригинальности» по доступной цене.

В вопросе формирования цены постройки немаловажную роль играют средства доставки ЖБИ. Надо сказать, несмотря на то, что российские производители преобладают на отечественном рынке средств доставки ЖБИ, в этой области производства нельзя останавливаться на достигнутом. Необходимо активней использовать новые технологии, экспериментировать. Этого требует время.

ПЕРЕВОЗКА АВТОТРАНСПОРТОМ

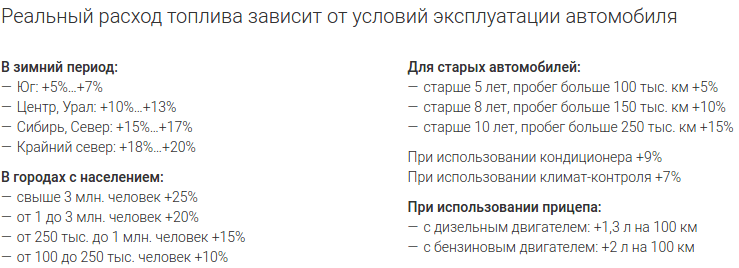

При перевозке стеновых сэндвич-панелей автомобильным транспортом автомобиль должен иметь кузов в виде ровной открытой платформы (без бортов), шириной 2,45 м при укладке транспортных пакетов с панелями в два ряда, соответствовать по длине размеру перевозимых панелей, иметь проушины для крепления и комплект текстильных лент (стяжных ремней) для увязывания. Погрузка транспортных пакетов с сэндвич панелями осуществляется через боковой борт автомобиля.

Пример крепления транспортных пакетов с сэндвич-панелями к автомобилю при транспортировании: на платформу грузовика уложить подкладные брусья сечением 10 х 10 см с шагом 1-1,5 м. Пакеты привязать к грузовику грузовыми стропами (текстильными лентами) на расстоянии макс. 2.5 м. Расстояние от края пакета 0,4 — 0,6 м. Для связывания запрещается применение стальных тросов или проволоки. Под каждую ленту поместить доску, толщины 5 см и ширины мин.20 см, через оба пакета.

Текстильные ленты поместить на место прокладки из полистироловой пены. В случае, если на месте связывания нет полистироловой прокладки, то ее необходимо там поместить. При затягивании текстильных лент проверить стык доски с верхней панелью в пакете, с целью предотвращения деформации листа верхней панели.

В ходе транспортировки Водитель должен периодически проверять стабильность груза и плотность связки. Если связки ненатянутые, то их необходимо вновь затянуть.

2.2. Требования к порядку проведения погрузочно-разгрузочных работ на кассетных панелевозах

2.2.1. Ответственность за

правильность размещения и крепления панелей на транспортном средстве —

панелевозе и за технику безопасности при погрузке несет завод-изготовитель.

Правильность укладки и креплений изделий отмечается в накладной.

2.2.2. В хорошо видимых местах

погрузочно-разгрузочных площадок следует устанавливать щиты с изображением схем

строповки и загрузки на панелевоз наиболее часто встречаемых конструкций

панелей.

2.2.3. Такелажные (стропальные)

работы могут выполняться только лицами, прошедшими специальное обучение по

погрузке и разгрузке железобетонных конструкций и имеющим соответствующее

удостоверение.

2.2.4. В погрузочно-разгрузочных

зонах запрещается находиться посторонним лицам.

2.2.5. Во время выполнения

погрузочно-разгрузочных работ водителю и другим лицам запрещается находиться в

кабине автомобиля.

2.2.6. Погрузку и разгрузку

панелей следует производить, соблюдая меры, исключающие возможность их

повреждения.

2.2.7. Для выполнения

погрузочно-разгрузочных работ панелевозов устанавливать на ровной

горизонтальной площадке с уклоном не более 5, опорное устройство панелевоза

должно быть опущено до упора в грунт.

Запрещается производить работы на

захламленных площадках. В зимнее время года погрузочно-разгрузочные площадки

необходимо регулярно очищать от снега и льда, а также посыпать песком, золой

или шлаком.

2.2.6. Водитель перед началом

погрузочных работ должен очистить грузовую платформу панелевоза от мусора, снега

и льда, а также проверить исправность опорно-крепежных устройств и

приспособлений.

2.2.9. Экспедитор или шофер,

выполняющий функции экспедитора, обязан при погрузке панелей осмотреть их, по

внешнему виду установить отсутствие на их лицевых поверхностях грубых дефектов:

трещин, раковин, отколов, пятен, обнажений арматуры, наплывов или выколов.

2.2.10. Погрузка панелей на

панелевоз вне заводских условий должна производиться с применением механизмов и

приспособлений, предусмотренных проектом производства работ.

2.2.11. Порядок укладки

перевозимых панелей на панелевоз должен обеспечивать равномерное распределение

нагрузки относительно его продольной оси, а также распределение нагрузки на

седельно-сцепное устройство тягача и тележку полуприцепа в соответствии с

технической характеристикой панелевоза.

2.2.12. Строповку панелей следует

производить за специальные грузоподъемные петли. Запрещается осуществлять

строповку в произвольных местах и за выпуски арматурных каркасов.

2.2.13. Крепление панелек на

панелевозе и их разгрузка должны производиться под контролем водителя.

2.2.14. Поднимать и опускать

панели необходимо без боковых подтягиваний, строго вертикально, плавно и без

рывков. До начала подъема и затем подъема на высоту 0,3 м стропальщики обязаны

убедиться, что строповка панелей выполнена правильно (канаты, балансиры, крюки,

предохранители и защитные прокладки должны быть в положении, соответствующем

схеме строповки). Стропальщики, убедившись в надежности строповки, выходят за

границу опасной зоны и дают сигнал машинисту крана на подъем и перемещение

панели.

2.2.15. Установка на грузовую

платформу панелевоза очередной панели допускается только после надежной

фиксации предыдущей панели с помощью монтажных петель и крепимых к раме

панелевоза цепей. При разгрузке остающийся в панелевозе пакет панелей должен

быть надежно закреплен от смешения.

2.2.16. При проведении

погрузочно-разгрузочных работ следует руководствоваться также инструкциями по

эксплуатации панелевозов соответствующей марки.

2.2.17. Скорость движения

автопоезда на строительных площадках и на заводских территориях не должна

превышать 5 км/ч.

2.1. Готовность панелей к перевозке.

2.1.1. Поставка панелей

потребителю должна производиться после достижения бетоном требуемой отпускной

прочности.

2.1.2. Панели, предназначенные

для транспортирования, должны иметь заводскую готовность, соответствующую

требованиям стандарта или техническим условиям на конструкции конкретных видов,

а также дополнительным требованиям, указанным в заказе на изготовление

конструкций.

2.1.3. Панели, поставляемые

потребителю, не должны иметь жировые и ржавые пятна.

2.1.4. Выпускаемые заводом панели

должны иметь приспособления для строповки (петли, отверстия и другие элементы

выполненные, в соответствии с проектом).

2.1.5. Перед перевозкой открытые

поверхности стальных закладных изделий, выпуски арматуры, монтажные петли и

строповочные отверстия должны быть очищены от наплывов бетона или раствора.

2.1.6. Панели или отдельные их элементы,

показатели качества которых снижаются от попадания влаги, должны быть защищены

от увлажнения на период транспортирования, и хранения заводом-изготовителем.

2.1.7. В бетоне панелей,

загружаемых в панелевоз, не допускаются трещины, за исключением поперечных

трещин от обжатия бетона в предварительно напряженных железобетонных панелях, а

также усадочных и других поверхностных технологических трещин, ширина которых

не должна превышать значений, установленных стандартами или техническими

условиями на конструкции конкретных видов.

При этом ширина усадочных и

других поверхностных технологических трещин не должна превышать, мм:

0,1 — в панелях из тяжелого

бетона, подвергаемых попеременному замораживанию и оттаиванию в водонасыщенном

состоянии в условиях эпизодического водонасыщения в предварительно напряженных

железобетонных панелях;

0,2 — в остальных видах панелей

из тяжелого бетона; в конструкциях панелей из легкого или ячеистого бетонов с

ненапрягаемой арматурой или неармированных.

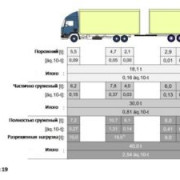

ПЕРЕВОЗКА СТЕНОВЫХ ПАНЕЛЕЙ ЖЕЛЕЗНОДОРОЖНЫМ ТРАНСПОРТОМ

Стеновые панели и крупные блоки рекомендуется

перевозить с заводов-изготовителей, как правило, в полувагонах.

В связи с отсутствием технических условий на погрузку и

крепление стеновых панелей, утвержденных Министерством путей сообщения,

заводы-изготовители разрабатывают и согласовывают с отделениями дорог

соответствующие схемы погрузки и крепления стеновых панелей, в которых

предусматривается, как правило, нижеследующая последовательность операций:

1. На тщательно очищенный пол полувагона

укладываются деревянные поперечные подкладки сечением 50X150 мм

и длиной, равной ширине полувагона, и устанавливаются в скобы

полувагона деревянные стойки. Деревянные подкладки должны укладываться на

поперечные балки полувагона.

2. Панели устанавливаются на деревянные

подкладки вплотную друг к другу (пакетами).

3. В поперечном направлении панели связываются

за монтажные петли проволокой диаметром 6 мм в две—четыре нити.

4. Противоположные боковые стойки увязываются

между собой проволокой диаметром 6 мм в четыре нити вскрутку.

5. От продольного сдвига пакеты панелей

закрепляют растяжками из проволоки диаметром 6 мм в шесть нитей, увязываемыми за монтажные петли панелей и увязочные косынки полувагона.

6. Между торцовой стенкой полувагона и

панелями устанавливаются горизонтальные деревянные прокладки.

На 36-2 показана схема погрузки и крепления

армопенобетонных панелей-в полувагоне, разработанная Кураховским заводом

железобетонных конструкций .

При перевозке панелей на платформах может быть применена

схема погрузки и крепления панелей на 50—60-тонные платформы, представленная

на 36-3, предусматривающая следующую последовательность операций.

При перевозке панелей на небольшие расстояния по

внутризаводским железнодорожным путям с заводов-изготовителей или базисных

складов хранения и укрупнения строительных деталей и конструкций могут быть

использованы платформы, оборудованные инвентарными металлическими кассетами,

в которые устанавливаются панели ( 36-4).

Дополнениями и изменениями в Технические условия погрузки

и крепления грузов и использования грузоподъемности вагонов № 171 от 7/11 1963 г., утвержденными МПС СССР , рекомендуется цокольные блоки при погрузке на четырехосную

платформу размещать вдоль вагона в четыре штабеля с установкой

непосредственно на пол платформы вплотную друг к другу ( 36-5). Блоки каждой

пары смежных штабелей связывают между собой

От продольного сдвига каждую пару штабелей закрепляют

четырьмя растяжками по две с каждой стороны (из проволоки диаметром б мм в

шесть нитей) за монтажные петли крайних блоков и стоечные гнезда платформы.

Между штабелями укладывают

по одному поперечному бруску шириной 40— 50 мм.

Мы считаем возможным рекомендовать погрузку стеновых

блоков производить по схеме погрузки цокольных блоков, предлагаемой МПС.

Строительство промышленных объектов

Faymonville: полувековой опыт проявляется в разработках

Faymonville, компания с огромным опытом работы, с 1977 г. выпускает полуприцепы Prefamax типа «инлоудер», предназначенные для транспортировки ЖБИ высотой 2–4 м и получившие широкую популярность на мировом рынке. С 2006 г. Faymonville активно поставляет полуприцепы этого типа на российский рынок. В 2006 г. компания провела испытания панелевоза на базе московских ДСК с целью демонстрации российским строителям и перевозчикам преимуществ решений Faymonville. В 2012 г. партия панелевозов Prefamax была поставлена в Ростовскую область.

Концепция полуприцепа инлоудер заключается в следующем. Сам полуприцеп представляет собой П-образную конструкцию в плане со съемным днищем, или поддоном. На снятый и стоящий на земле поддон ставят вертикально и фиксируют ЖБИ, причем не имеет значения, плоскостные или фигурные конструкции. Затем полуприцеп опускают за счет гидравлической подвески, заводят на поддон так, чтобы выступы поддона попали в пазы полуприцепа. Полностью «наехав» на поддон, полуприцеп поднимают, закрепляют ЖБИ с помощью специальных гидравлических и механических систем крепления груза, и автопоезд может отправляться в дорогу. Длина грузовой платформы 3-осного полуприцепа Prefamax – 10,2 м, полезная г/п – 33 т. Шасси защищено восемью антикоррозийными слоями, в т. ч. и слоем гальванического напыления. Дорожный просвет в 280 мм позволяет при транспортировке уложиться в разрешенный ПДД габарит по высоте 4 м.

Операцию по снятию-установке поддона водитель может выполнить самостоятельно без помощи грузоподъемных средств. При перевозке, снятии-установки поддона повреждения ЖБИ практически исключены. Если использовать комплект поддонов в местах загрузки и разгрузки, то можно оптимизировать нагрузку на полуприцеп и на грузоподъемные механизмы. Таким образом можно поднять производительность строительных работ и сократить сроки строительства.

Наши панелевозы

Крупный отечественный производитель панелевозов – ЧМЗАП (ОАО «Уралавтоприцеп»). Челябинское предприятие выпускает хребтовые и кассетные панелевозы с прямой и ломаной рамой г/п до 25 т. На панелевозах ЧМЗАП можно перевозить грузы высотой до 3300 мм. Длина платформы варьируется от 8 до 9,25 м. Панелевозы ЧМЗАП надежны, маневренны и оборудованы импортными комплектующими.

Надо заметить, что в Челябинске сосредоточен целый куст производственных предприятий, специализирующихся на выпуске панелевозов. Мощное челябинское предприятие «МАС-Прицеп» производит 4 модели хребтовых панелевозов г/п от 16 до 34 т, а также две модели низкорамных панелевозов кассетного типа. Г/п обеих моделей – 27 т, а полезная длина платформы – 9,1 и 10,48 м соответственно.

Кроме того, предприятие выпускает достаточно редкую конструкцию панелевоза наклон-ного типа. Модель предназначена для перевозки в наклонном положении негабаритных панелей высотой 3,6 м и длиной до 7,3 м, г/п модели – 23 т. Особенностью конструкции является то, что наклонная надстройка легко демонтируется и полуприцеп может использоваться как полуприцеп-площадка.

Целую гамму 1- и 2-осных панелевозов хребтового и кассетного типа производит еще одно челябинское предприятие – ООО «АвтоСпецСервис». Для работы в паре с тягачами MAN, МАЗ, КамАЗ, «Урал» предназначены 3 хребтовые модели г/п 16–34 т с пространственной фермой для транспортировки панелей с габаритами до 7,5х3,0 м.

Предприятие выпускает также 2 модели кассетного типа, г/п 16 и 27 т, служащие для перевозки стеновых железобетонных плит, панелей, блоков.

«АвтоСпецСервис» выпускает также модель панелевоза для наклонной перевозки негабаритных панелей. Г/п модели – 16,8 т, но после демонтажа грузовой платформы эта модель может использоваться как обычная грузовая платформа.

Челябинское предприятие ЗАО «СпецМашПрицеп» производит 6 моделей панелевозов. Две модели хребтовых панелевозов с полезными габаритными размерами 7,5х0,65 м имеют г/п 16 и 25 т. Кассетные панелевозы выпускаются 1- и 2-осные, их г/п также составляет 16 и 25 т. Модель панелевоза наклонного типа используется для транспортировки плит массой до 23,2 т и имеющих габариты не более 7,3х2,9 м.

Предприятие из Чебоксар ООО «АСТ-Канаш» несмотря на молодой возраст (ему исполнилось только 10 лет) предлагает широкий выбор прицепной техники. В своих прицепах «АСТ-Канаш» использует оси Gigant (Германия) и ROR (Великобритания), тормозные системы Wabco, опорные устройства Jost, Haakon.

В категории строительных полуприцепов предприятие освоило выпуск четырех моделей панелевозов. Самая легкая модель хребтового панелевоза, снаряженной массой 4,9 т, может перевезти панели массой до 12,8 т, длиной до 7,7 м. Более мощная модель хребтового полуприцепа одновременно транспортирует ЖБИ массой до 22,5 т, размер ее грузовой площадки – 8,07х0,56 м, а погрузочная высота составляет 870 мм.

Предприятие производит 2- и 3-осные кассетные полуприцепы. Наиболее легкая модель, снаряженная масса которой 9,4 т, рассчитана на перевозку 12-метровых панелей высотой до 3 м, общей массой до 24 т. А 3-осный полуприцеп перевозит за один рейс 34 т панелей длиной до 9 м и высотой до 3 м.

Популярный у наших строителей 2-осный грузовой полуприцеп-панелевоз МАЗ-998500 производит Минский автозавод. Полуприцеп имеет максимальную длину 14,2 м, г/п – 31,0 т. Полуприцеп оборудован системой АБС, подвеска рессорная.

Всемирно известные прицепы Flatliner от Langendorf

Немецкая компания Langendorf более 30 лет разрабатывает автотранспортные средства связи заводов ЖБИ со стройплощадками. Известность компании принесла разработка полуприцепа Flatliner в 1979 г. Концепция его постоянно улучшается. Длина полуприцепа – 10,2 м, а допустимая полезная нагрузка – 33 т. Процесс разгрузки и погрузки максимально упрощен, водитель осуществляет эти процессы быстро и без привлечения дополнительного оборудования.

Последняя разработка Langendorf – полуприцеп Flatliner SBH-I для внутризаводского использования. Новый полуприцеп значительно усилен по сравнению со стандартным. Конструкция имеет независимую 2-осную качающуюся подвеску Langendorf. Благодаря конструктивным преимуществам, в т. ч. низкому центру тяжести, эта версия популярного полуприцепа гарантирует бережную перевозку изделий значительной массы, а также легкость в обслуживании и управлении.