Кросс-докинг- это что? кросс-докинг: склад, схема, услуги

Содержание:

- Система предоставления услуги

- Ключи успеха

- Are Cross Dock Operations Right for Your Products?

- Макромолекулярный докинг

- Potential Risk of cross-docking

- WHAT IS CROSS-DOCKING?

- Особенности и этапы сквозного складирования

- Cross-Docking Stations Within a Facility

- Виды кросс-докинга

- Виды кросс докинга

- Обработка кросс-докинга

- Определение кросс-докинга

- Принципы построения технологии кросс-докинга

- Warehousing and Distribution

- Преимущества и накладываемые ограничения

- Implementation

- Сферы применения

Система предоставления услуги

Внедрение услуги кросс-докинга проходит в два этапа. Первый этап — это отбор всех необходимых материалов или товаров, второй — это проведение самой отгрузки товара. При формировании поставки логисты учитывают всех клиентов, которым они должны доставить товар, и формируют необходимый маршрут. После формирования маршрутного листа экспедиторы выбирают самые короткие пути по доставке груза. Система кросс-докинг, таким образом, имеет два метода контроля. Это также дает возможность благодаря большим объемам сократить стоимость доставки и стоимость товаров для конечного потребителя.

Ключи успеха

Северо-Кавказское логистическое предприятие занимает лидирующие позиции в профильной области

СКЛП — пример оптимально выстроенной логистики на основе новейших научно-технических разработок, грамотного управления и качественной подготовки специалистов. Освоение инновационных технологий, проведение научно-исследовательской работы позволяют предприятию удерживать лидирующие позиции в сфере логистики.

ООО «СКЛП» основано в 1977 году на базе крупнейшего складского распределительного центра потребкооперации СССР на Северном Кавказе. В 2005 году предприятие встало на инновационные рельсы, в 2017-м, в год 85-летия Ростовской области, отметило 40-летний юбилей. Предприятие ставит во главу угла социальную ответственность как важный фактор обеспечения роста производительности труда и экономического развития. Сегодня СКЛП — это региональный логистический распределительный комплекс в системе товародвижения потребительского рынка на юге РФ, оказывающий услуги логистического провайдера 3 PL-уровня. Центр включает складские комплексы: класса А на 11 тыс. паллетомест, класса В+ — на 15 тыс., класса С — на 10 тыс. паллетомест, в том числе и для охлаждаемой и замороженной продукции. Производство включает термоусадочное оборудование для создания новых товарных единиц в ритейле.

«Мы взяли на себя функции по управлению и оптимизации процесса товародвижения на региональном потребительском рынке, — рассказывает генеральный директор ООО «СКЛП» Виктор Халын, — что позволяет обеспечить более эффективный и рентабельный путь товара к потребителю, уменьшить стоимость и время обработки единицы товара, снижает затраты поставщика продукции».

Ключ успешного развития СКЛП — в тесном взаимодействии науки и практики.

Инновационные разработки предприятия в сфере логистических технологий защищены свидетельствами авторского права. СКЛП имеет сертификат на соответствие системы менеджмента качества ISO9001:2015 и международной системы менеджмента безопасности пищевой продукции ХАССП. В коллективе — настоящие профессионалы. С целью их подготовки здесь создана базовая кафедра коммерции и логистики Ростовского государственного экономического университета «РИНХ». В 2017 году был построен инновационный логистический терминал класса А с углубленной обработкой грузов, расширенным сервисным обеспечением, возможностью работы с грузами на высоте до 15 м, применением складской техники с нулевым выбросом загрязняющих веществ и электронным внутрискладским документооборотом. Объем инвестиций — 216 млн рублей. В 2019 году будет возведен еще один терминал класса А с высотой хранения груза до 17 м.

Ключи успеха

Are Cross Dock Operations Right for Your Products?

Cross-docking remains an essential strategy for various logistics challenges.

For crowdfunding fulfillment, rewards are shipped to a campaign’s Indiegogo or Kickstarter backers almost always via the cross docking method.

As the hub and spoke model shows, there are efficiency gains when shipping from a hub location.

This is one reason Hong Kong maintains a strategic advantage as an e-commerce distribution hub especially in the case of crossborder shipments out of China to the rest of the world: Hong Kong is the world’s largest by volume air freight hub.

And moreover, it makes Hong Kong the best place for e-commerce merchants to process, what–until recently–was Shenzhen fulfillment.

Макромолекулярный докинг

Основная статья: Макромолекулярный докинг

В биологии большое количество биохимических процессов протекает на макромолекулярном уровне. Процессы опосредованы белок-белковыми и белок-нуклеиновыми-взаимодействиями. Для изучения такого типа взаимодействий применяют макромолекулярный докинг. Данный метод позволяет предсказать трехмерную структуру изучаемого комплекса в естественной среде. Подобно молекулярному докингу, результатом исследования является набор моделей комплекса (структур), которые далее ранжируются исходя из оценочной (скоровой, скоринг, скор-) функции.

Данный метод позволяет решать большее количество биологических задач.

Potential Risk of cross-docking

- Potential partners may not have the necessary storage capacities

- An adequate transport fleet is needed to operate

- A computerized logistics system is needed

- Additional freight handling can lead to product damage

- Labor costs are also incurred in the moving and shipping of stock

- Accidentally splitting up shipments larger than a single pallet leading to multiple deliveries or lost items

Physical facility layout – size and shape

A large number of issues decide on the ideal shape and size of the facility, and these are interrelated. The number of outbound doors will be decided by the downstream locations to be serviced, and the volume each location receives will determine the staging space within the facility. The inbound doors will be designed to match the throughput of the facility to service these downstream locations. The type of process – SML, JML or CML – will be chosen by the agreements with the suppliers and the technology utilized. The choice will influence the shape and size as the time and space within the cross-dock is the least if the SML process is utilized, while the CML will require the most time and space. The total number of doors will then determine the perimeter requirements, while the width will largely be determined by the space to perform the processes within the facility.

Overall, the design must be to minimize the work done in the supply chain and in particular the cross-dock, where work in this case is defined by the total distance the load or item is moved, and the mass of the item .

Excellent work on designing and shape of the facility was done to define the optimum shape given a specific number of doors . Cross-dock facilities are generally designed in an «I» configuration, which is an elongated rectangle. The goal in using this shape is to maximize the number of inbound and outbound doors that can be added to the facility while keeping the floor area inside the facility to a minimum. Bartholdi and Gue (2004) demonstrated that this shape is ideal for facilities with 150 doors or less. For facilities with 150–200 doors, a «T» shape is more cost effective. Finally, for facilities with 200 or more doors, the cost-minimizing shape is an «X”.

Management of and Improvements in a cross-dock .

The operation of a cross-dock is very similar to a continuous manufacturing

process. There is no buffer of stock to decouple the inbound and outbound processes,

and the operation takes place in a restricted area. While the ideal would be to have everything to be level loaded, which is where every stage of the process is operating at full capacity, the reality is the different loads delivered, the types of packages and work to be done for each load will make full capacity impossible. The most appropriate method for managing the cross-dock is to apply the principles of Theory of Constraints (TOC) and Lean Six Sigma practices, both of which seek to continuously improve the use of the resources, driving towards full utilization of the capacity of various stages to make the overall process the most efficient.

References:

1. Vogt, John J. 2010. “The successful cross-dock based supply chain”. Journal of Business Logistics, Vol. 31, No. 1. Pp99-119.

2. Vogt, John J. & Pienaar, W. J., April 2007. ”The cross-dock: a new viewpoint on the definition and the design of the facility”. Southern African Business Review Volume 11 Number 1 ISSN 1561-896X

3. Vogt, John J. & Pienaar, W. J., 2011. “Operational criteria for a successful cross-dock based supply chain”. Corporate ownership and control, vol 8, issue 4, pp 193-200.

4. Vogt, John J. & Pienaar, W. J., 2010. “Implementation of cross-docks”. Corporate ownership and control, Volume 8, issue 1.

5. Bartholdi, John J.; Gue, Kevin R. (May 2004). «The Best Shape for a Crossdock«. Transportation Science. 38 (2): 235–244. doi:10.1287/trsc.1030.0077.

6. Making the Move to Crossdocking, Maida Napolitano and the staff of Gross & Associates, 2000 copyright, www.werc.orgMaking the Move to Crossdocking, Maida Napolitano and the staff of Gross & Associates, 2000 copyright, www.werc.org

WHAT IS CROSS-DOCKING?

In a competitive market like logistics, it is essential to satisfy your customer needs and improve your competitive advantages and crosss-docking is one of the logistics strategies that can help you achieve that:

When part of a global logistics network it allows for more competitive rates and to the streamlining of shipping.

As you may see from the graph below, inventory warehouses act as a buffer against increased demand in a traditional supply-chain model.

Yet the advancement of technology enabling real-time information exchange and analysis has made it possible now to shorten the cushion of supply inventory on hand, such as just in time (JIT) stocking, which enhances a companies operations and inventory efficiency–allowing for less capital to be tied up in inventory.

(image source)

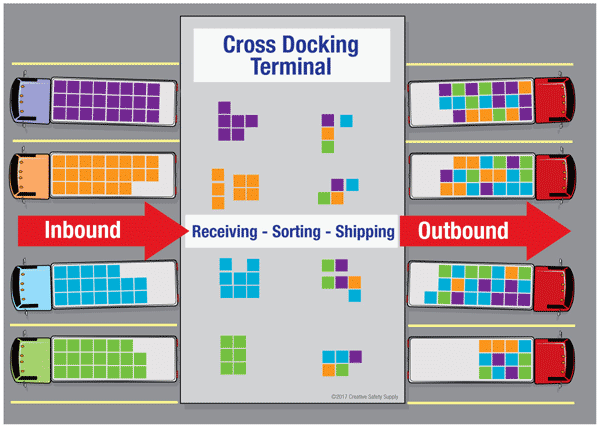

Cross docking takes place in the cross dock terminal which is a minimal space that consists of the inbound and outbound docks, usually in a warehouse environment.

Once the inbound transportation (semi-trailer truck, railroad car, etc) has been docked, products can then be unloaded to the terminal; they then can be screened and sorted to identify its end destinations; afterwards, products will be reloaded to the outbound dock via forklift, conveyor belt, pallet truck or other means of tools before trucks, trailers, rail cars or other means of transportation deliver the parcels to customers. The products usually spend less than 24 hours at the terminal, sometimes even less than an hour.

(source: ERAU)

In simpler terms, cross-docking could be thought of as a hub , or spoke and wheel, network of distribution (see above image) like many airlines you may be familiar with use, for example United Airlines in Guam, Cathay Pacific in Hong Kong both use a hub and spoke model for their airline logistics.

For the same reason, cross dock is a transportation-optimized solution that provides significant cost saving for the company.

Особенности и этапы сквозного складирования

Эта технология может применяться к любым типам товаров – ТНП (народного потребления), продукты питания, скоропортящиеся продукты, бытовая техника, промышленное оборудование, стройматериалы, вещи, высокотоннажные, крупногабаритные изделия, сборные грузы и многое другое. В зависимости от задачи и ситуации, кросс-докинг может проводиться в разное количество этапов.

- Одноэтапный 1PL. Ключевая особенность – продукция при поступлении на перегрузку уже должна быть сформирована в партии (заказы). При этом она может поступать в одной или нескольких машинах. После приемки весь товар в неизменном виде перегружается на ряд других транспортных средств для дальнейшей доставки.

- Двухэтапный 2PL. Груз, еще не сформированный в заказы, поступает к складскому логистическому оператору в одном или нескольких транспортных средствах. Над ним проводятся необходимые работы – взвешивание, маркировка и т. д., и формируются партии по заранее оговоренному заданию. Далее готовые партии отгружаются для дальнейшей доставки.

- Трехэтапный 3PL. Он включает не только прием, обработку и отгрузку продукции со склада, но и всю транспортную логистику – от приема товара у поставщика, до отгрузки грузополучателю. Эта услуга подразумевает делегирование всей логистики складскому оператору.

Вне зависимости от количества этапов, груз проходит через складскую площадь напрямую, без размещения в зоне долгосрочного хранения.

Cross-Docking Stations Within a Facility

Although primarily used to handle the incoming and outgoing parts, products, and other items for multiple locations, it is also possible to use cross docking stations to help improve efficiency within a single facility.

A cross-docking station can be a specific area within a facility where all parts, products, tools, and other required items are delivered. This station will then go through and sort everything so it is organized and ready to be used when needed. When a specific department within the facility needs something, the station will have it delivered directly to this area.

Improving Facility Efficiency

This can be a very efficient way to keep a workplace more organized. In addition, it can help reduce excess inventory because the one central area will track what is in the facility and what is being used. A facility can make adjustments to the ordering of inventory or other supplies to help minimize the amount they have on hand at any given time.

Another advantage of an internal cross docking station is that it can keep track of a lot of equipment and supplies to reduce the risk of theft or loss. If a department needs to use specific tools for a job, they will have it checked out and the tool will be tracked until it is returned. This process can typically be automated as well to ensure each area has access to what they need, when they need it.

Supplies are brought in to the receiving area, which is typically on one side of the station. This is also where any tools or reusable parts and equipment will be returned after use. On the other side of the station is where individuals or departments will pick up the items they need.

Виды кросс-докинга

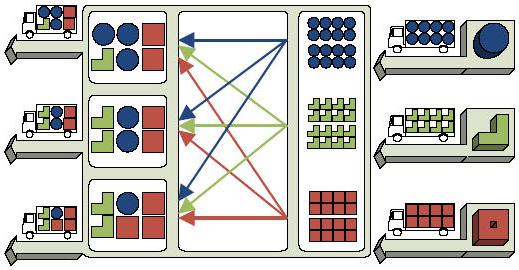

Опираясь на технологию кросс-докинга в общем, кросс-докинг следует рассматривать в привязке к месту формирования партии товара – непосредственно поставщиком либо оператором кросс-докинговой площадки.

В случае, когда товар приходит сформированными в заказы (партии), которые нужно только рассортировать по транспортным средствам, т.е. кросс-докинг проходит в один этап, можно выделить следующие виды.

1. Перевалка через склад. Технология, когда происходит замена транспортного средства (рис. 1).

2. Расконсолидация № 1 (один поставщик – несколько грузополучателей). В одной машине находится товар для нескольких грузополучателей. В этом случае подается несколько машин, в которых товар и отправляется конечным грузополучателям (рис. 2).

3. Расконсолидация № 2 (несколько поставщиков – несколько грузополучателей). В данном случае, одновременно происходит расконсолидация автомашин различных поставщиков по различным грузополучателям и консолидация автомашин различных грузополучателей товаром, поступившим от различных поставщиков (рис. 3).

4. Консолидация (несколько поставщиков – один грузополучатель). Технология, когда из нескольких приходящих автомашин формируется и загружается одна автомашина (рис. 4).

В случае, если пришедший товар не сформирован по заказам (партиям), необходима переконсолидация товара, и тогда кросс-докинг проходит в два этапа.

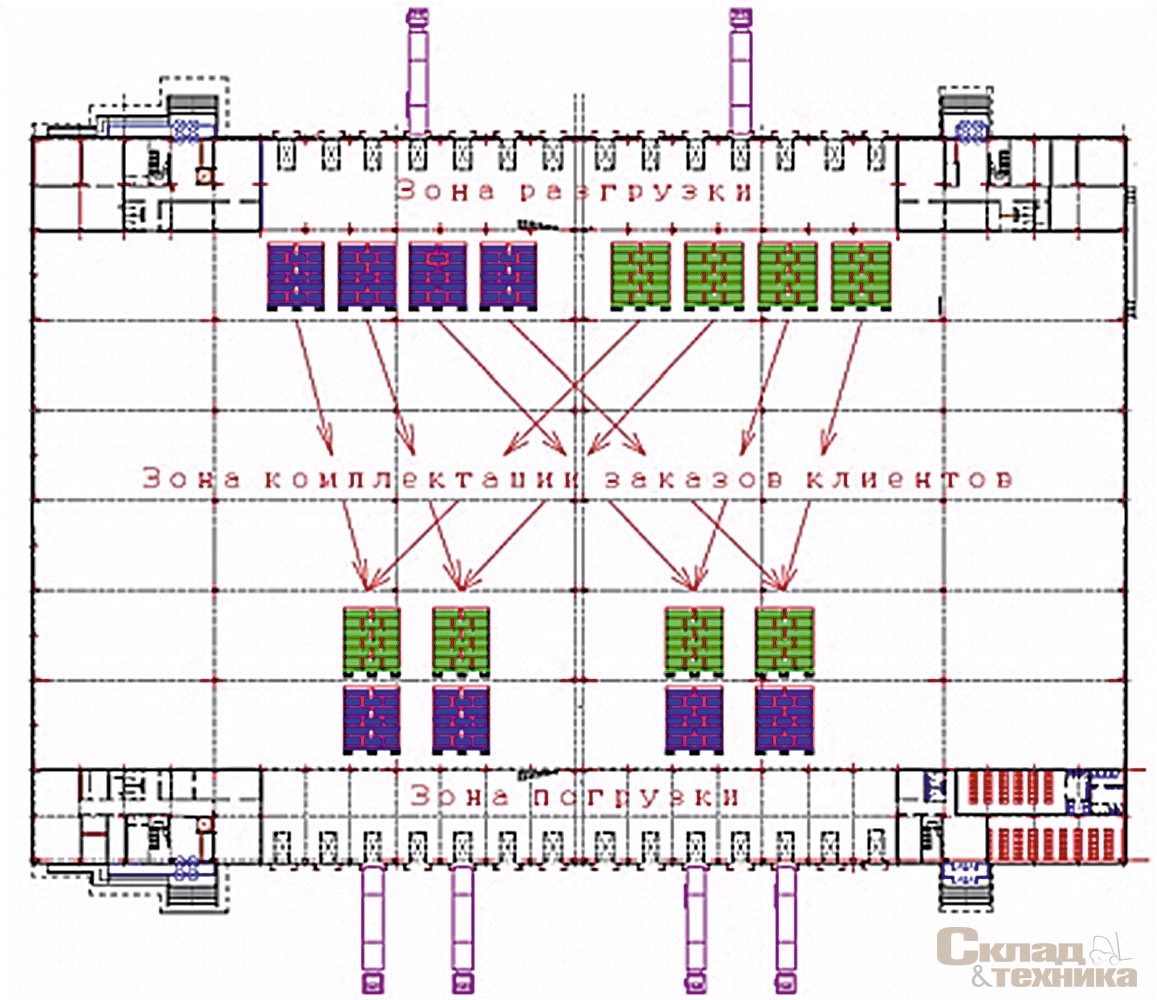

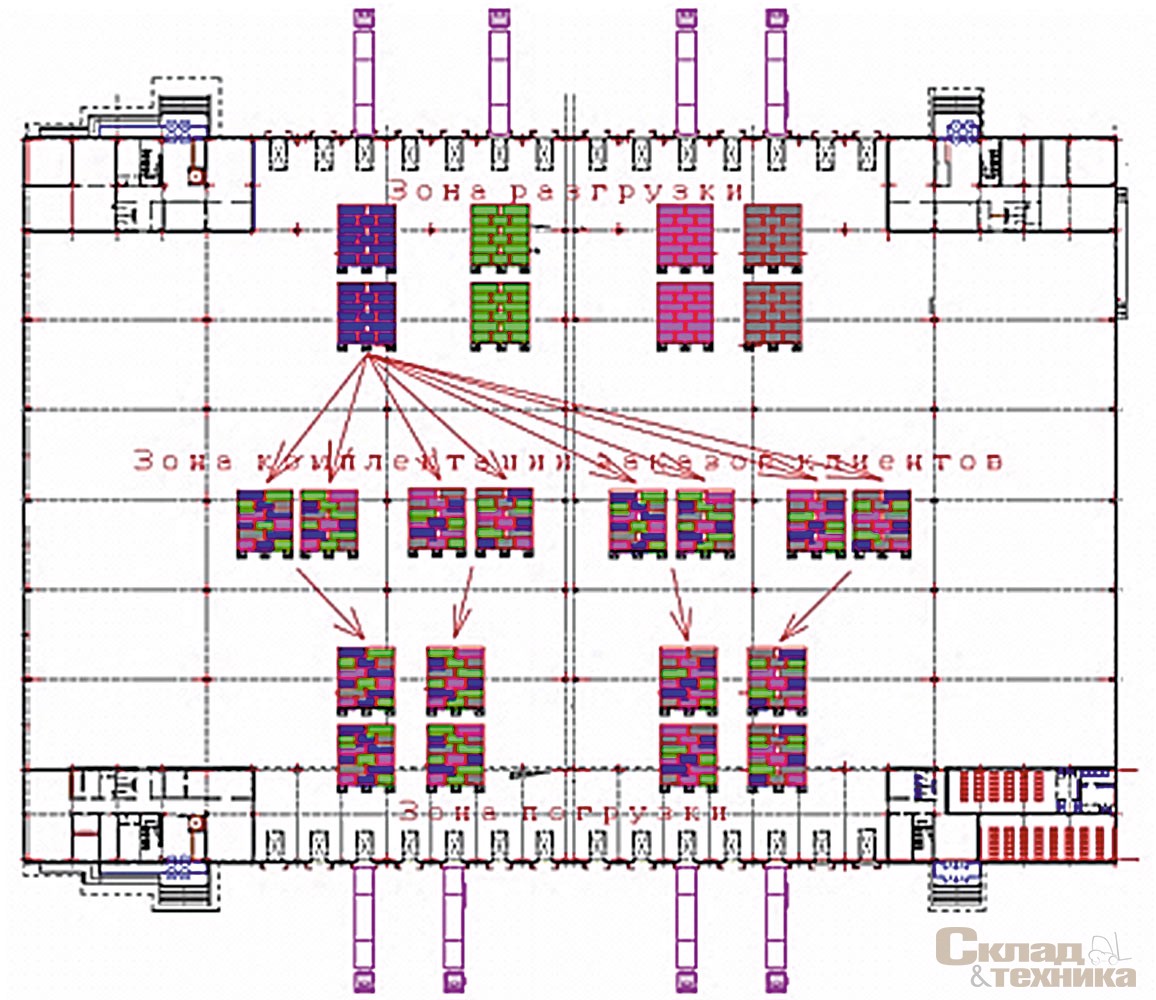

5. Переконсолидация (несколько поставщиков – несколько грузополучателей). Товар разгружается в зоне разгрузки, после чего происходит его переконсолидация по заказам, которые потом распределяются по машинам (рис. 5).

Исходя из рис. 1–5 можно видеть разницу в построении логистических процессов при осуществлении одно- и двухэтапного (pick-by-line) кросс-докинга, которая заключается в следующем.

При осуществлении одноэтапного кросс-докинга компания-оператор по большому счету имеет дело с «черным ящиком». Продукция определенной номенклатуры поступает на склад уже будучи сформированной на палете. Чтобы исключить несанкционированный доступ, она обмотана стрейч-пленкой, скотчем, имеет свою маркировку, номер заказа, наименование грузополучателя и т.д. Этот товар принимают, а затем отгружают получателю в том виде, в каком он пришел, и под тем же номером. Для склада содержимое палеты неизвестно: он принимает одно складское место и отгружает одно складское место. Поэтому при правильной координации транспортной составляющей кросс-докинга приходящий товар (заказ) сразу же размещается в зоне экспедиции или зоне погрузки и, по мере того как общее количество складских мест будет соответствовать заранее выданному заданию заказчика (объему заказанной автомашины), происходит отгрузка.

Для двухэтапного (pick-by-line) кросс-докинга характерна выделенная зона комплектации заказов. Т.е. поступающий товар (складские места) одновременно расформировывают по заказам (развозят по заранее выделенным для каждого грузополучателя местам) и формируют заказ из различных товаров, грузов. По мере выполнения заказа происходит его отгрузка. Особенностью двухэтапного кросс-докинга является то, что упаковка каждой грузовой единицы в пределах отдельно взятого складского места должна исключать несанкционированный доступ и иметь свою маркировку, номер заказа и наименование грузополучателя.

Данный материал подготовлен при содействии и поддержке сотрудников компаний: ООО «А+логистика», www.aplog.ru; ООО «Эквинокс Рус», www.equinoxeurope.ru.

Часть 1

Часть 2

Виды кросс докинга

Помимо разделения по этапам cross-docking делится на следующие виды:

- Перевалка (перетарка) – перегрузка изделий с фуры, контейнера, машины на другой транспорт.

- Консолидация – объединение товарных единиц от нескольких поставщиков для отправки одному грузополучателю.

- Расконсолидация – разделение груза от одного поставщика для отправки по разным адресам.

- Подсортировка – добавление изделий, хранящихся на складе, при перегрузке.

Как правило, на практике, применяется сразу 2 или 3 типа кросс-докинга. В каждом из них над продукцией могут проводиться необходимые складские работы – замер объема, взвешивание, формирование заказов, маркировка, упаковка и т. д.

Сроки перегрузки фуры или контейнера должны составлять до 1 часа при ее размещении на поддонах, до 2-х часов – частично на поддонах и навалом, до 4-х часов – полностью навалом.

Компания «Партнер» оказывает услуги кросс-докинга на собственном складе в Бирюлево Западное, в 3 км от МКАД.

Обработка кросс-докинга

Получение заказа на покупку в мобильном приложении склада

Система получит количество 5 из заказа на покупку в местонахождение приемки и создаст два этапа работы.

Создаваемый код первой работы имеет для параметра Тип заказа на работу значение Кросс-докинг и связан с заказом на продажу. Он имеет количество 3 и направлен в конечное местонахождение отгрузки, чтобы его можно было немедленно отгрузить.

Создаваемый код второй работы имеет для параметра Тип заказа на работу значение Заказы на покупку и связан с заказом на покупку. Она имеет оставшееся количество, равное 2, которое не было переброшено кросс-докингом, и направлена из размещения на хранении.

-

Выполните вход на мобильном устройстве как пользователь на складе 51.

-

Перейти к пункту Входящие > Получение покупки.

-

В поле PONum введите свой номер заказа на покупку.

-

В поле Кол-во введите 5.

-

Нажмите ОК.

-

На следующей странице задайте для поля Номенклатура значение A0001.

-

Нажмите ОК.

-

На следующей странице подтвердите значения PONum, Номенклатура и Кол-во, выбрав ОК.

Вы получите сообщение «Работа завершена».

-

Выберите Отмена для выхода.

Размещение в кросс-докинге и сборном местонахождении

В настоящее время оба кода работы имеют одинаковое целевое грузоместо. Для выполнения следующих шагов необходимо получить код работы чего и код целевого грузоместа. Эту информацию можно получить на основе сведений о работе для строки заказа на покупку и строки заказа на продажу. Кроме того, можно перейти к пункту Управление складом > Работа > Сведения о работе и отфильтровать работу, где значение Склад равно 51.

-

На мобильном устройстве перейдите к пункту Входящие > Размещение покупок и введите целевое грузоместо из работы.

-

В поле Код введите код целевого грузоместа из сведений о работе.

На странице комплектации кросс-докинга отображается местонахождение комплектации (RECV), целевое грузоместо (грузоместо), номенклатура (A0001) и количество (3).

-

Нажмите ОК.

-

В поле Целевое грузоместо введите целевое грузоместо для кода грузоместа, который должен быть помещен (с использованием кросс-докинга) в местонахождение отгрузки. Можно выбрать любой код грузоместа по вашему выбору.

-

Нажмите ОК.

-

На следующей странице в поле Код введите код целевого грузоместа.

-

Нажмите ОК.

-

Подтвердите работу по комплектации оставшегося количества, равного 2, затем выберите ОК.

-

На следующей странице выберите Готово, чтобы завершить процесс комплектации и начать процесс размещения.

Мобильное приложение показывает вам местонахождение и грузоместо для размещения номенклатуры.

-

Подтвердите операцию Поместить в сборное местонахождение, выбрав ОК.

-

На следующей странице подтвердите операцию Поместить с помощью кросс-докинг, выбрав ОК.

Вы получите сообщение «Работа завершена».

-

Выберите Отмена для выхода.

На следующем рисунке показано, как может выглядеть завершенная работа кросс-докинга в Microsoft Dynamics 365 Supply Chain Management.

Определение кросс-докинга

Если говорить о термине «кросс-докинг», то этимология этого слова указывает на обозначение перегрузки (или передачи) товара непосредственно на доке (отсюда и «докинг»). Если быть более точным, то кросс-докинг (от англ. cross – напрямую, пересекать, и dock – док, причал, погрузочная платформа, стыковка, соединение) – технология, процесс приемки и отгрузки товаров и грузов через склад напрямую, без размещения на хранение.

Таким образом, в широком смысле кросс-докинг является совокупностью логистических операций внутри цепочки поставок, благодаря которым, чтобы исключить хранение товара на складе, приемка товаров от поставщиков, отгрузка со склада и доставка товаров грузополучателям максимально точно согласуются по времени. Иногда под кросс-докингом понимают прямую перегрузку товара с одного транспортного средства или товароносителя на другое. В этом случае логистическая цепочка становится предельно простой, а время от момента заказа до момента получения товара клиентом значительно сокращается.

Для сокращения затрат на организацию логистических процессов, связанных с технологией кросс-докинга, необходима непосредственная координация товарного и транспортного потока. Между тем, сравнивая технологии, присущие традиционному складу, и технологии кросс-докинга, мы должны отметить, что при одинаковом товаропотоке для кросс-докинга необходимо большее количество задействованного автотранспорта за счет дробления поставок на более мелкие партии.

Поступление материалов на склад координируется с моментом отправки их грузополучателю так, чтобы они передавались непосредственно из зоны (разгрузки) приемки в зону погрузки (экспедиции) и тут же отправлялись для перевозки клиентам. Помимо сокращения запасов кросс-докинг устраняет все виды операций, не добавляющие ценности продукту, которые появляются при размещении товаров и грузов на хранение и последующей грузопереработке. В данном случае речь идет именно о четкой организации подборки грузовых единиц по направлениям.

Принципы построения технологии кросс-докинга

Исходя из принципов построения технологии, можно выделить два основных вида кросс-докинга: одноэтапный и двухэтапный кросс-докинг (или pick-by-line).

При использовании одноэтапного кросс-докинга получатель адресует товар определенному грузополучателю, и груз проходит через склад в качестве отдельного неизменного заказа. На каждой поступившей части одного заказа указан номер заказа и грузополучатель, которому заказ должен быть переправлен, а также перечень находящихся внутри складского места товаров, их поставщик и режим хранения (транспортировки).

Двухэтапный кросс-докинг (pick-by-line) предполагает, что партия товара, отгруженная поставщиком на склад в качестве логистической единицы, будет переформирована. При этом товар в соответствии с требованиями заказчика на складе может быть поделен на отдельные заказы, каждый из которых доставляется отдельно взятому грузополучателю, и собран в единый блок (складское место) вместе с другими частями этого же заказа.

В то же время в обоих случаях полностью исключается размещение товара на хранение. А также изначально предполагается что товар на складе уже зарезервирован под грузополучателей, входящих в перечень поставки, т.е. заранее известно, куда он пойдет.

Warehousing and Distribution

Cross docking is most commonly used as part of a company’s warehouse and distribution efforts. Many companies have products brought into a warehouse where they are sorted, consolidated, and then put onto another truck or transport vehicle to go out to a retail outlet. These locations serve as warehouses or distribution centers.

The distribution center can accept large deliveries of products, which are then broken up into groups to be sent out to each individual store that they operate. Major retailers such as Walmart are examples of this type of strategy.

Cross-docking helps simplify the warehousing and distributing of products for many companies. Previously, a company often has to have multiple suppliers or sources bringing each product to their retail store. As you can see in the image below, however, cross docking has all the suppliers bringing products to one central location.

From there, the retailer receives the products, sorts them, and then ships them where they need to go. This gives the retailer much more control over which store is going to get which products.

Преимущества и накладываемые ограничения

Преимущества технологии кросс-докинга:

- снижается потребность организации-грузополучателя в складских площадях;

- уменьшается количество грузоподъемного оборудования и обслуживающего персонала, привлекаемого на размещение и отбор товара в зоне хранения;

- сокращается время поставки товаров и грузов от производителя до конечного грузополучателя, что повышает скорость товаропотока (оборачиваемость товара);

- сокращается время комплектации товара конечному грузополучателю;

- упрощается доставка товаров грузополучателям;

- улучшаются итоговые показатели и эффективность работы склада;

- увеличивается эффективность работы между поставщиками и грузополучателями;

- ответственность за недостачу и пересортицу полностью ложится на поставщика;

- возможная одновременная работа с практически неограниченным количеством поставщиков и клиентов.

Данные мероприятия приводят к существенной экономии логистических затрат, а именно:

- снижаются затраты на строительство собственного склада, аренду и обслуживание;

- уменьшаются затраты на проведение логистических операций, связанных с размещением, складированием и отбором товаров с мест хранения;

- снижается потребность в складском персонале, что, в свою очередь, приводит к повышению производительности труда;

- сокращаются запасы малооборачиваемых товаров;

- сокращаются объемы возвратов за счет отсутствия пересортицы и уменьшения ошибок при комплектовании заказов;

- сокращаются объемы списания материальных ценностей за счет снижения физического брака и учета сроков годности;

- сокращаются запасы в магазинах, улучшается ротация товаров и уменьшаются издержки на персонал у грузополучателя.

При всех плюсах необходимо помнить о накладываемых ограничениях при внедрении технологии кросс-докинга, а именно:

- товар, проходящий через склад, должен быть хорошо прогнозируемым по динамике «приход-уход», причем следует постоянно проводить анализ потребительского спроса на ту или иную продукцию;

- исходя из интенсивности грузооборота приходящий товар должен быть или сразу готовым к отправке или предполагать незначительные дополнительные операции, т.е. должен предусматривать удобство обработки и значительные объемы, при этом складские места (грузовые единицы) должны быть снабжены отгрузочными этикетками с указанием находящегося внутри складского места товара, номера заказа, поставщика, грузополучателя и режима хранения (транспортировки);

- в связи с большими объемами грузопереработки как входящих, так и исходящих потоков необходима четкая организация движения транспортных потоков;

- наличие WMS-системы (системы управления складом) и ее взаимосвязь с ERP-системами (системой управления предприятием) грузополучателя и поставщика на уровне документов, например, заказы грузополучателей и накладные от поставщиков, и событий.

Одновременно не стоит забывать и о не столь очевидных недостатках:

- технология кросс-докинга не предусматривает внутритарный контроль количества и качества принимаемого и отгружаемого товара как на уровне складского места, так и на уровне грузовой единицы, что в последующем может привести к разногласиям между поставщиком и грузополучателем, а также оператором кросс-докинга;

- как уже говорилось выше, необходима взаимосвязь между WMS-системой оператора кросс-докинга и ERP-системой поставщика и грузополучателя (необходимо учитывать, что как поставщиков, так и грузополучателей может быть множество, что приводит к довольно сложной и развитой системе IT), в противном случае возникают проблемы с оформлением и формированием отгрузки с юридической точки зрения (точки перехода материальной ответственности за товар).

Implementation

Using advanced machines that can read bar codes, QR codes, or RFID tags that are placed on incoming products and then sorting them automatically, for example, is a great way to automate much of the receiving and sorting process. Very advanced facilities, such as those run by UPS, have nearly 100% automation from the time packages are unloaded from one truck all the way through to the point where they are loaded onto an outgoing truck.

Need barcodes?

Our free barcode generator allows you to create custom barcodes readable with any scanner.

Every company will have a different set of requirements, which will require adjustments to the implementation of cross docking. With the right planning up front, however, it is possible to see very significant improvements in efficiency in most companies.

- The Balance

- Adaptalift Group

Сферы применения

Комплексы таких биологически значимых молекул, как белки, нуклеиновые кислоты, углеводы и липиды, играют ключевую роль в передаче химического сигнала. К тому же, относительная ориентация двух взаимодействующих молекул может влиять на тип произведённого сигнала (будет он ингибирующим или каталитическим)

Поэтому взаимодействие между биологическими молекулами важно для предсказания как типа, так и силы производимого сигнала.

Докинг часто используется для предсказания аффинности и активности небольшой молекулы лекарства по отношению к белку-мишени. Таким образом, молекулярный докинг, являясь одним из этапов при разработке , играет важную роль в данном процессе.

Одним из преимуществ молекулярного докинга является возможность его автоматизации. В рамках задачи разработки препарата появляется возможность скрининга библиотек низкомолекулярных соединений. Молекулярный докинг позволяет определить наиболее оптимально взаимодействующее соединение — лекарство из ряда близких по составу аналогов.

Одним из методов, применяемых при разработке лекарственных препаратов, является . Метод основывается на поиске небольших фрагментов, обладающих невысокой аффинностью связывания с мишенью, и их дальнейшего комбинирования с целью поиска соединения с высокой аффинностью. Фрагментный дизайн применяется для поиска сильнодействующих ингибиторов. Подобная задача решается с помощью различных методов. К ним относятся некоторые виды ЯМР-спектроскопии, , метод микроскопического термофореза, плазмонный резонанс и другие. Молекулярный докинг, в свою очередь, также позволяет решить подобную задачу путём сканирования библиотек различных соединений, как низкомолекулярных, так и комплексных, и оценивать их аффинность.

Докинг может быть использован в биоремедиации для поиска загрязнителей окружающей среды, разлагаемых некоторыми ферментами.

Однако бывают случаи, когда неизвестно непосредственно само место взаимодействия. Тогда применим так называемый «слепой» докинг. Различные вариации данного подхода реализованы в алгоритмах: MolDock, Fragment Hotspot Maps, DoGSiteScorer.

Среди фундаментальных направлений применения молекулярного докинга можно выделить:

- Исследования механизмов действия рецепторов;

- Поиск лигандов для факторов транскрипции и прочих регуляторных белков.